近日,阿贡国家实验室的研究人员在《自然科学报告》上发表了一项最新研究成果,介绍了一种利用人工智能(AI)和脉冲红外热成像(PIT)技术识别增材制造不锈钢部件微观缺陷的新方法。这一突破性的进展有望在材料科学和无损评估领域产生深远影响。

通过增材制造生产的先进金属部件可以凸显人工智能增强缺陷检测等尖端技术的潜力,以确保其可靠性。(图片:Shutterstock/MarinaGrigorivna)

增材制造技术,包括3D打印,因其能够制造复杂形状的金属部件而在多个领域得到广泛应用。然而,该技术也可能引入微小的缺陷,如孔隙,这些缺陷通常比人的头发还小,但会显著削弱材料的强度,特别是在核反应堆等恶劣环境下使用的部件。

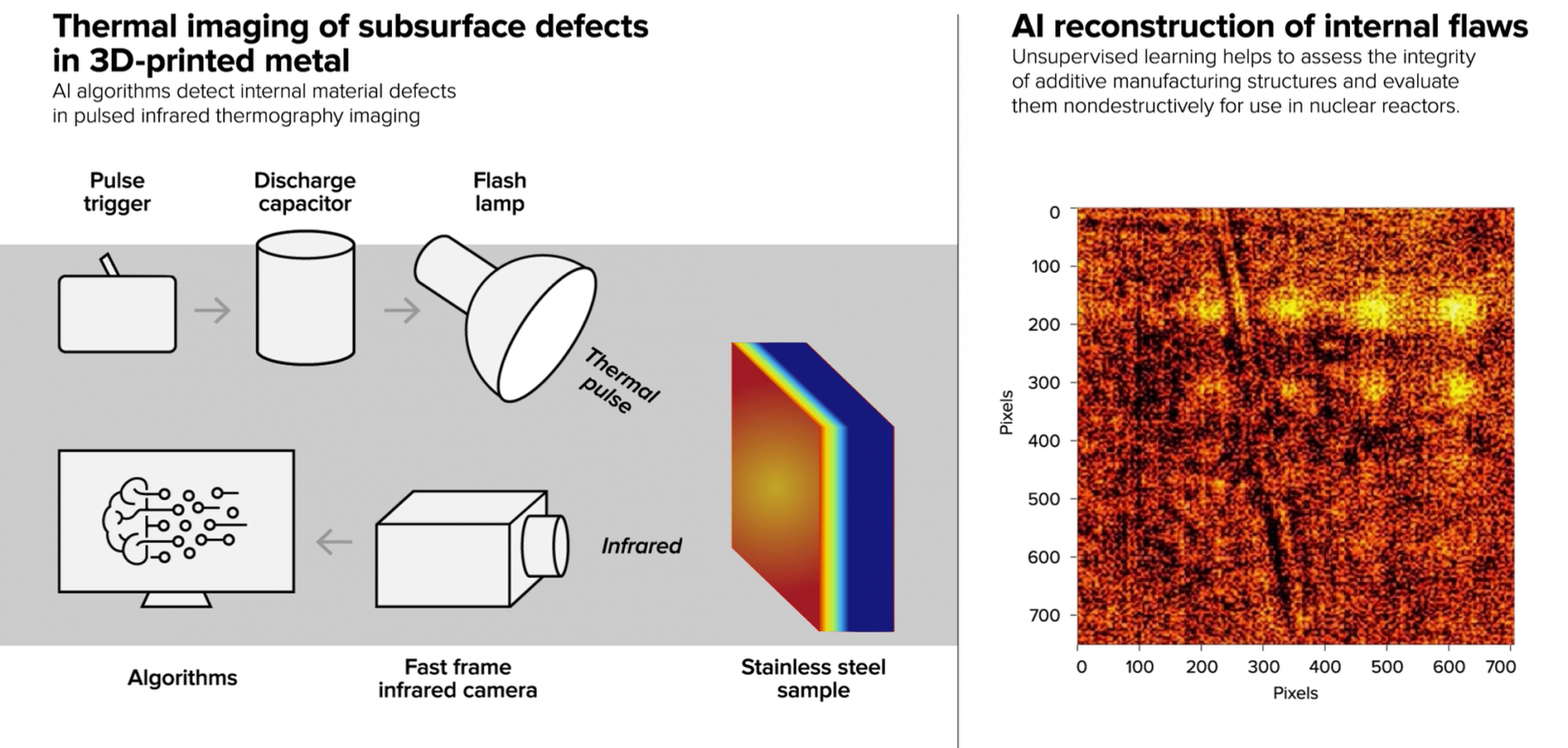

为了应对这一挑战,阿贡国家实验室的研究人员开发了一种将PIT技术与AI相结合的方法,以精准检测不锈钢中的微观缺陷。PIT技术使用光学闪光灯快速加热金属表面,并通过快速帧红外摄像机记录热量扩散过程中表面温度的下降。内部缺陷会改变材料的热物理行为,从而影响热量的传递。

然而,直接从PIT图像中识别这些微小缺陷极具挑战性,因为图像可能受到热噪声的干扰和热扩散的模糊效应。为此,研究人员开发了一种AI算法来处理PIT热图像,该算法能够滤除噪声并增强缺陷的可见性,从而实现对直径小至100微米的缺陷的精准检测。这一成果相比以往的方法有了显著的改进。

人工智能算法可在脉冲红外热成像中检测出材料内部缺陷。这有助于无损评估用于核反应堆的 3D 打印结构的完整性。(图片:阿贡国家实验室)

首席研究员Alexander Heifetz表示:“我们的新方法使我们能够识别出以前使用传统方法无法检测到的微小缺陷。这是确保核应用结构材料完整性的令人兴奋的一步。”

增材制造技术在生产极端环境下使用的部件方面越来越受欢迎,但传统无损检测技术很难识别复杂形状的3D打印结构中的细小表面下缺陷。相比之下,通过AI增强的PIT技术提供了一种非接触式的解决方案,能够扩展到任意形状和尺寸,且不会损坏待检查的部件。

这一新方法对于能源和航空航天等行业尤其有价值,因为这些行业必须在恶劣条件下保证材料的性能。及早发现缺陷可以防止代价高昂的故障,延长关键部件的使用寿命,并提高整体安全性。

这项工作得到了美国能源部、核能办公室、核能使能技术以及国家核安全局的支持。